溶接

溶接

溶接には大きく分けて3種類があり、母材を加熱して接合する「融接」、母材に圧力を加えて接合する「圧接」、母材を溶かさずに溶加材で接合する「ろう接」があります。

ナガセでは主に「融接」に分類される「Tig溶接」、「レーザ溶接(YAG溶接,ファイバー溶接)」を中心に製品に適した溶接に取り組んでいます。

Tig 溶接

Tig溶接とは、Tungsten Inert Gas(タングステン不活性ガス)溶接の略称で、電気を利用して空気(気体)中の放電現象、いわゆるアーク放電を使ったアーク溶接の一種です。

タングステンの電極から放電し、その周りに不活性ガス(主にアルゴン、ヘリウム)を充満させることで熱による酸化やスパッタなどを防ぐことができます。そのため、この不活性ガスはシールドガスと呼ばれています。

ナガセのレーザ溶接

・外観がキレイ

ナガセではシールドガスとしてアルゴンガスを使い、溶接部を覆うことで大気中の酸素や窒素との接触を遮断してます。空気を遮断することで金属の酸化や不純物の混入を防ぐことができ、外観のキレイさへとつなげています。

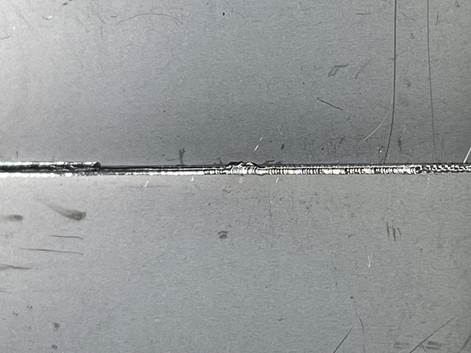

レーザ溶接(YAG溶接)とは違い点射の連続ではなく、常に出し続けているためビードが途切れず外観がキレイに仕上がるのが特徴です。

ステンレスパイプのTig溶接(縦溶接)

・幅広い金属を溶接できる

Tig溶接で電極として使用しているタングステンは融点が高いため、様々な金属を溶接することができます。ナガセでは「ステンレス、鉄、アルミ、銅、チタン」といったよく見る素材のほかにも、「ハステロイ、パーマロイ、インコネル」といった特殊な素材も扱っています。

・幅広い板厚に対応できる

Tig溶接では電極であるタングステンの太さや出力を変えることで、薄いものから厚いものまで溶接することができます。

ナガセで取り扱ってきた主な板厚の例として、以下のようなものがあります。

| ステンレス | 0.5~4mm |

| 鉄 | 0.5~4mm |

| 銅 | 0.5~4mm |

| アルミ | ~5mm |

| チタン | 1~2mm |

| パーマロイ | ~3.0mm |

・溶接強度がある

Tig溶接は不活性ガスを使用することで溶接部分が空気に触れることを抑えることができ、ピットといった溶接部分に気孔が生じることを防ぐことができます。そのため気密性が高く、また母材同士が溶け合い一体化することで溶接の強度が高い状態で仕上がります。

レーザ溶接

レーザ溶接とは、人工的につくられたレーザ光を増幅して集光し、放射して局所的に融解して接合する溶接の総称です。 ナガセでは、「イットリウム、アルミニウム、ガーネット」の結晶を使用した「YAG溶接」、「光ファイバー」を使用した「ファイバー溶接」を使用しています。

ナガセのTig溶接

・薄い板厚でも溶接することができる

Tig溶接では薄い板厚の金属を溶接すると入熱が多いため穴が空いたり、歪みが強く出たり見た目に影響が出てしまうことが多いです。しかしレーザ溶接は、レーザの光を一点に集めて溶接を行うため、周りに熱が伝わらず薄い板厚でも溶接することができます。

ナガセで取り扱ってきた主な板厚の例として、以下のようなものがあります。

| ステンレス | 0.3~2mm |

| 鉄 | 0.5~2mm |

| 銅 | 1mm |

| アルミ | 1~3mm |

・歪みが少ない

レーザ溶接では入熱が抑えられ、さらにシールドガス(窒素ガス)を使用することで変色が少なく、またTig溶接ではなくすのが難しいと言われている溶接時の*ヒケをレーザ溶接では、かなり少なくすることができます。

*ヒケ・・・溶接時に発生する接合母材における「へこみ」や「やせ」

ナガセは様々なメーカーのレーザ溶接機を保有しており、板厚や材質、必要に応じて使い分ける柔軟な対応が可能です。

また自動ロボットを使った大量生産、ロット生産も行っています。

板金と組み合わせた溶接例

これは直径Φ1100超×1200Lと、人もゆうに入れるほどの大きさのある大型のシールド加工品を作っている際の写真です。

【大型のシールド加工品(完成品)】

【製作中】

1.5mm厚のアルミの平板(2000×1000)2枚を使って1枚に溶接し、3本ローラーを使って丸めて縦方向にファイバー溶接したものとなってます。

ロール成型品に対して、上下に切削加工品を溶接していきます。

ヘラ絞り加工は塑性加工品である以上、切削加工品のように真円、という訳にはいきません。

真円でない成型品に機械加工品を溶接するには、知識と経験からくる裏付けによる細かいノウハウが必須です。

溶接の伸び縮みや歪みなどを考慮し、外観上の仕上がりはもちろん、完成時の寸法精度を要求通りにするにはどうするか。

図面には決して表記出来ない事が沢山あります。

ナガセではステンレスであれば板厚0.4mmほどの薄肉溶接も、その豊富な知識と経験で塑性加工品+切削加工品のアッセンブリーも日常的に行なわれています。

ナガセでは経験を積み資格を取得したスタッフたちが溶接を行っており、人の手だけでなく自動溶接機を使ったりまたその両方を使ったりと、培ってきた技術と新しい技術を織り交ぜながら日夜製作を行っています。

基礎的な溶接はもちろん、絞り加工に携わっているからこそできる溶接があり、それは簡単に真似できないナガセならではの溶接技術だと考えています。

これからも人の手を廃れさせることなく、最先端の技術をうまく取り込みながらより良いもの作りに励んでいきます。

ご質問や製品の見積等、気になる点がございましたらお問い合わせからお気軽にご相談下さい。

製品事例

拝島駅前オブジェ

クジラの潮を模したオブジェをヘラ絞り加工・板金溶接・バフ研磨などを駆使して製作しました。 このように皆様の目に直接触れるようなアート、オブジェ、工芸品なども製作しております

イプシロンロケット

イプシロンロケットのフェアリング(先端)をヘラ絞りで加工しています。

フェアリングとはロケットの先っぽ部分についている“殻”のことで、空気との摩擦熱から衛星を守るためのカバーであり、非常に高度な品質基準が要求される部品です。

燃焼器ケース

ナガセのヘラ絞り技術で硬質なニッケル合金も成型加工出来ます。 外面をバフ研磨で仕上げることでキズの除去も可能です。

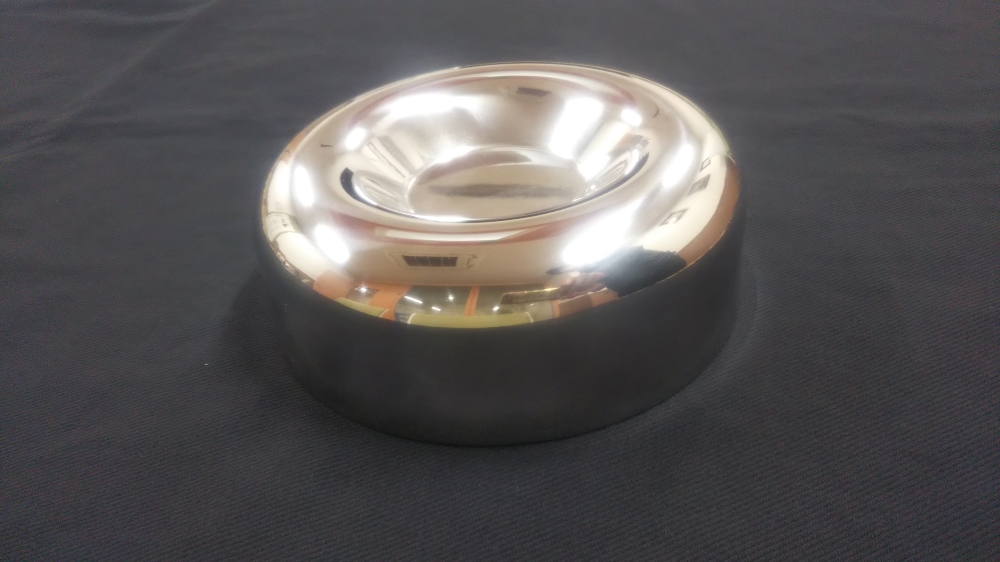

車両用排気管

ヘラ絞り技術を使い、ステンレスの板からドーナツ型のパイプ形状にも加工できます。外面の溶接ビードを仕上げる(バフ研磨も可)事で溶接痕が分からない仕上がりも可能です。